Judul: Opportunities for process reengineering in Bulgarian bread production (a case study)

Penulis: Magdalena Damyanova-Bakardzhieva

Kata Kunci: Reengineering, Process, Energy Efficiency, CO2 emissions

Paper ini bertujuan untuk menguraikan peluang BPR. Ini menunjukkan bahwa ketika digunakan untuk mendesain ulang suatu proses, BPR dapat memberikan hasil yang luar biasa. Penelitian dilakukan di sebuah pabrik yang memproduksi roti. Tujuan manajemen perusahaan tidak hanya untuk meminimalkan biaya dan meningkatkan produksi tetapi yang terpenting adalah peningkatan efisiensi energi. Tujuan utama dari manajemen organisasi adalah untuk meningkatkan kinerja energi pabrik, yaitu mencapai hasil efisiensi energi, penggunaan energi dan konsumsi energi yang terukur.

Instrumen yang tepat harus digunakan agar proses produksi berhasil direkayasa ulang. Banyak metodologi berbeda yang terkait dengan BPR telah diidentifikasi dalam literatur khusus. Yang terkonsolidasi disajikan di sini yang menurut penulis mencerminkan aspek-aspek terpenting secara ringkas dan jelas. Metodologi terdiri dari lima fase. Langkah pertama adalah persiapan untuk rekayasa ulang. Di sini, penting bagi para manajer untuk memastikan bahwa BPR diperlukan dan sangat penting bagi perusahaan. Langkah kedua meliputi pemetaan dan analisis proses yang ada. Fase ini bertujuan untuk mengidentifikasi hambatan apa pun yang dapat terjadi melalui keseluruhan kemajuan. Aktivitas ketiga terkait dengan desain proses masa depan. Tujuan utama di sini adalah penciptaan alternatif terhadap situasi saat ini yang harus memenuhi tujuan perusahaan. Berikut ini adalah implementasi dari proses rekayasa ulang. Fase ini adalah yang paling sulit karena upaya rekayasa ulang menghadapi tentangan dan perlawanan. Fase terakhir mencakup perbaikan berkelanjutan dari proses rekayasa ulang. Fokusnya di sini adalah memantau kemajuan tindakan serta hasilnya.

Penelitian dilakukan di sebuah pabrik yang memproduksi produk roti dan kembang gula. Ini adalah perusahaan menengah yang didirikan pada tahun 1982. “Bread and Confectionery Company” Ltd. memproduksi 38 jenis roti dan 40 jenis produk roti. Saat ini pabrik memiliki dua lini roti utama, satu lini roti khusus dan satu lini kue. Garis-garis tersebut memiliki kapasitas 1200 buah / jam (Line 1) dan 2400 buah / jam (Line 2). Berat roti yang diproduksi adalah 700 g. Empat lini roti, bersama dengan silo, mewakili konsumen listrik utama perusahaan. Manajemen pabrik terus mencoba mengadopsi inovasi dan menggunakan strategi yang berbeda untuk memperbaiki proses dan meningkatkan keuntungan. Perusahaan tersertifikasi menurut standar internasional ISO 22000: 2005, ISO 9001: 2008, ISO 14001: 2004, BS OHSAS 18001: 2007 dan terdapat rencana penerapan sistem manajemen energi dan sertifikasi menurut ISO 50001. Ini membuktikan bahwa manajemen pabrik tidak hanya menghargai kualitas tetapi juga kondisi keselamatan kerja.

Mengikuti langkah-langkah dalam metodologi yang disajikan di atas, kita mulai dengan mempertimbangkan perlunya rekayasa ulang. Perseroan berencana meningkatkan produksi karena kapasitas yang ada saat ini tidak sesuai dengan permintaan pasar. Itulah mengapa untuk meningkatkan efisiensi energi dari proses produksi yang ada dan untuk mengurangi biaya produksi, perusahaan berencana untuk menerapkan langkah-langkah berikut (kemudian disebut sebagai Ukuran 1): Pembelian roti dengan kapasitas 2400 pcs / jam.

Tahap kedua dari metodologi rekayasa ulang mencakup analisis situasi saat ini. Untuk kebutuhan kegiatannya, perseroan membeli dua jenis pengangkut energi - listrik dan solar. Pembawa energi utama di “Bread and Confectionery Company” Ltd. adalah listrik. Ini digunakan oleh semua fasilitas yang terlibat dalam produksi dan penyediaan iklim dalam ruangan.

Konsumsi bahan bakar diesel bersifat komplementer - hanya untuk pengisian bahan bakar kendaraan untuk pengangkutan barang dan bahan dan untuk menyediakan kebutuhan administrasi. Dua konsumen terbesar adalah tungku terowongan Jalur 1 dan Jalur 2 dengan kapasitas terpasang 630 kW dan 770 kW. Tungku dilengkapi dengan sistem kontrol modern dan mengkonsumsi 450 kW dan 400 kW dalam operasi normal.

Konsumsi listrik selama tiga tahun terakhir (2017-2019) disajikan pada Tabel 1. Dapat disimpulkan bahwa konsumsi relatif stabil. Rata-rata selama tiga tahun adalah 4.265.124,67 kWh / tahun, dengan deviasi 2%. Penyimpangan solar diamati dalam 17% dibandingkan dengan rata-rata 839.441,23 kWh / tahun.

Tabel 1. Konsumsi Energi per Tahun

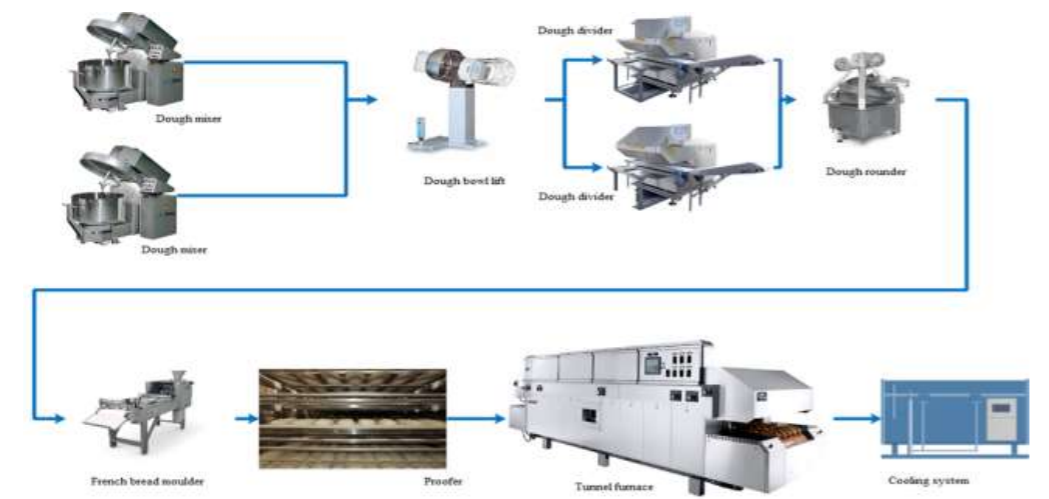

Fase ketiga dari metodologi terkait dengan desain proses masa depan. Seperti yang telah disinggung di atas, manajemen perusahaan memutuskan untuk mengganti lini utama roti yang lama berkapasitas 1.200 lembar / jam dengan yang baru berkapasitas 2.400 lembar / jam. Mesin baru perlu dibeli dan dioperasikan mengingat perluasan kapasitas pabrik produksi roti. Untuk tujuan tersebut, perusahaan melakukan survei pasar untuk peralatan serupa dari produsen dan pemasok yang berbeda dan mengumpulkan informasi tentang data teknis dan harga. Jalur baru membutuhkan perubahan dalam peralatan dan skema teknologi silo. Skema teknologi lini roti tidak akan berubah dibandingkan dengan yang lama, disajikan pada Gbr. 1.

Berikut selanjutnya adalah sangat penting bagi perusahaan-perhitungan penghematan energi dan perbandingan hasil sebelum dan sesudah rekayasa ulang - Tabel 2. Tahun 2019 diambil untuk tahun yang representatif. Pertama, jam kerja per hari dan konsumsi harian dihitung untuk setiap fasilitas lini roti lama. Perhitungan untuk garis roti baru dibuat menurut algoritme yang sama tetapi untuk kapasitas 48.000 roti per hari.

Tabel 2. Penghematan energi sebelum dan sesudah Pengukuran 1

Manfaat finansial dari Pengukuran 1 disajikan pada Tabel 3 di mana penghematan energi dapat diperiksa.

Tabel 3. Bentuk manfaat finansial Ukuran 1

Kemudian mengikuti perhitungan pengurangan emisi karbon. Setelah implementasi Pengukuran 1, penghematan energi tahunan sebesar 3484.313 MWh / tahun. Ini berarti pengurangan emisi CO2 sebesar 2.853,65 t / tahun (dengan faktor emisi listrik 0,819 t / MWh). Perhitungan disajikan pada Tabel 4.

Tabel 4. Emisi CO2 sebelum dan sesudah Pengukuran 1

Terakhir, disajikan informasi tentang penghematan energi yang direncanakan untuk pabrik setelah penerapan Pengukuran 1:

Konsumsi energi tahunan: 5 104702,81 kWh / tahun.

Konsumsi energi tahunan yang dikoreksi untuk tahun yang diterima sebagai perwakilan: 8 628 374,61 kWh / tahun.

Penghematan energi tahunan dari paket ukuran yang direkomendasikan: 3.484 313,35 kWh / tahun.

Penghematan energi yang direncanakan setelah penerapan Ukur 1: 40,38%.

Kesimpulannya, model rekayasa ulang yang dibahas dalam makalah ini menunjukkan pentingnya BPR karena hasilnya luar biasa: kinerja yang lebih baik, minimalisasi biaya, peningkatan produksi, dan peningkatan efisiensi energi yang signifikan. Yang terakhir ini harus menjadi prioritas bagi perusahaan industri tidak hanya karena kenaikan biaya energi dan tuntutan politik, tetapi terutama karena dampak positif yang dapat ditimbulkannya terhadap lingkungan.

Comments

Post a Comment